Sonntag, 30. April 2017

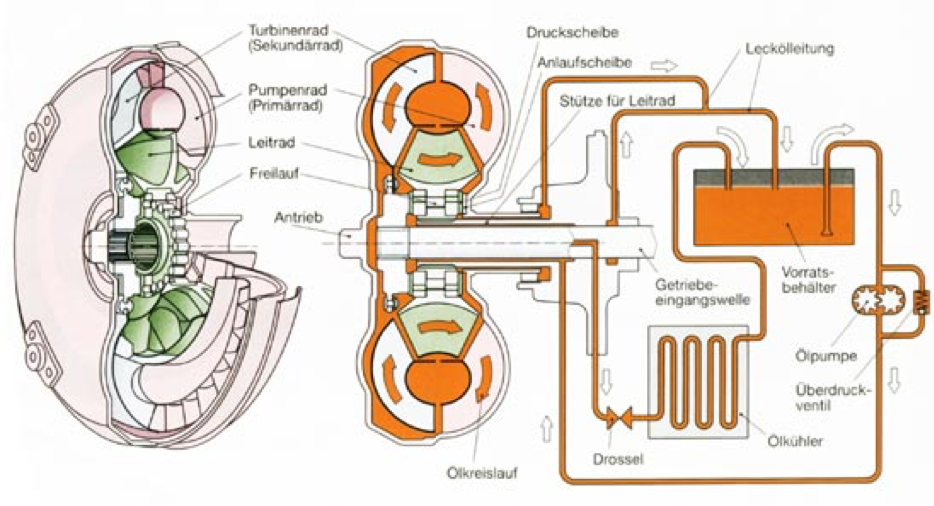

Der Drehmomentwandler

Betriebszustände

Festbrems-Betrieb

-

•Das Turbinenrad kann sich nicht drehen infolge Betätigung der Betriebsbremse während das Pumpenrad vom Motor getrieben dreht. In dieser Betriebsart kann die maximale Momentenüberhöhung genutzt werden, wenn ausreichend Motorleistung zur Verfügung steht (Verhältnis der Momentenüberhöhung). Diese Phase tritt nur kurz auf beim Anfahren wenn eine hohe Differenzdrehzahl anliegt.

Beschleunigungsphase

-

•Die Last wird beschleunigt und die Differenzdrehzahl nimmt gegenüber dem Anfahren ab. Dadurch sinkt die Momentenüberhöhung etwas ab.

Kupplungsphase

-

•Das Turbinenrad dreht ca. mit 90% der Drehzahl des Pumpenrades. Die Drehmomentüberhöhung hat beträchtlich nachgelassen und der Wandler hat das Verhalten einer normalen Strömungskupplung. Spätestens hier wird eine Wandlerüberbrückungskupplung geschlossen, um dem Gleichlauf zwischen Eingang und Ausgang herzustellen und die Verluste zu minimieren.

Festbremsdrehzahl (engl. Stall speed)

Die maximale Festbremsdrehzahl (footbrake stall speed) liegt dann vor, wenn das Fahrzeug steht indem die Betriebsbremse voll betätigt ist. In diesem Zustand erzeugt der Motor Drehmoment (entsprechend der Drehmomentkennlinie). Wird jetzt Vollgas gegeben, so stellt sich eine Motordrehzahl ein, diese wird als Festbremsdrehzahl bezeichnet. Prinzipiell ist es wünschenswert dass die Festbremsdrehzahl in der Nähe der Drehzahl mit dem maximalen Motormoment liegt, dann dann kann mehr Drehmoment motorseitig erzeugt werden.

Die Höhe des Motormoments hängt ab von dem Kolbenhub, dem statischen und dynamischen Verdichtungsverhältnis, den Kurbelwellendaten und dem Ansaugvolumen, der Ansauggeometrie, der Länge und der Querschnitts des Ansaugkanals. Auch das Fahrzeuggewicht, die Endübersetzung im Achsdifferential, der dynamischen Radhalbmessers, der Drehmoment-Durchmesser, der Pumpenradauslasswinkel, die Statorgeometrie, der Freigang zwischen Pumpenrad und Turbinenrad, der Freigang zwischen Stator und Pumpenrad und der Freigang zwischen Stator und Turbinenrad spielen eine Rolle.

Überbrückungskupplung (engl. Lock-up clutch)

In bestimmten Betriebsarten wäre es vorteilhaft, den Schlupf zwischen Pumpenrad und Turbinenrad zu minimieren und gleichzeitig Drehmoment übertragen zu können. Dieser Fahrzustand liegt beispielsweise bei konstanter Autobahnfahrt vor. Prinzipbedingt muss Schlupf bestehenden um Drehmoment übertragen zu können. Die Fahrwiderstände müssen auch bei Konstantfahrt aufgebracht werden, weshalb immer Drehmoment übertragen werden können muss. Beim offenen Wandler muss dazu der Verbrennungsmotor und damit das Pumpenrad schneller drehen als das Turbinenrad und damit der Antriebstrang. Diese Differenzdrehzahl verursacht permanent Verlustleistung die durch Strömungsverluste erzeugt werden. Das Öl wird aufgeheizt und muss zusätzlich gekühlt werden, dadurch entstehen zusätzlich Kühlleistungsverluste.

Eine Überbrückungskupplung dient dazu, die Strömungsverluste in den Betriebszuständen der Konstantfahrt bzw. zunehmends auch nur ab einer bestimmten Motordrehzahl zu reduzieren, indem eine Reibkupplung zwischen Pumpenrad und Turbinenrad geschlossen wird. Der gesamte Wandler dreht im Blockumlauf mitsamt des darin befindlichen Öl um. Der Ölfluss kommt zum Erliegen und stattdessen wirkt der Wandler wie eine Art zusätzliche Schwungmasse.

Einer der größten Vorteile des offenen Wandlerbetriebs ist die Fähigkeit des hydrodynamischen Kraftflusses Schwingungen vom Motor her kommend herauszufiltern. Dadurch werden die nachliegenden Bauteile im Antriebstrang wie das Schaltgetriebe und das Differential geschützt und auch ein Aufschwingen des gesamten Triebstrang im Bereich von Resonenzfrequenzen mit starken Komforteinbußen für den Fahrer wird vermieden.

Wird diese Dämpfungseigenschaft infolge einer Überbrückungskupplung mit starrem Durchtrieb herausgenommen, so muss ähnlich wie bei Doppelkupplungsgetrieben oder Handschaltgetrieben üblich ein Schwingungsdämpfer oder Torsionsdämpfer eingeführt werden. Daher ist die Überdrückungskupplung immer mit einem Torsionsdämpfer bzw. einem Zweimassenschwungsrad mit optionalem, zusätzlichen Innendämpfer ausgestattet. Dadurch ist es möglich die Kupplung auch bei niedrigeren Motordrehzahlen zu schließen ohne Komforteinbußen oder Bauteilschäden zu verursachen.

Kupplungsmoment

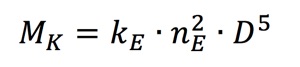

Das Kupplungsmoment ist bei konstanter Zähigkeit des Öls mit dem Kupplungsfaktor kE, der Eingangsdrehzahl ne und dem Außendurchmesser D gegeben durch:

Schäden durch Überlastung des Wandlers

Überhitzung

-

• Dauerhafter Betrieb mit großem Schlupf kann die Wärmeabführleistung des Wandlers übersteigen. Daraus resultiert eine Überhitzung der Dichtelemente aus Elastomerwerkstoffen mit der Folge des Ölaustritts und Leerlaufen des Wandlers und damit des Totalausfalls.

Freilauffressen

-

•Kommt es zum Fressen des Freilauf des Statorrades, so kann sich dieses in der Kupplungsphase nicht mehr drehen. Ursächlich hierfür ist eine zu starke Belastung und damit die folgende Beschädigung der Freilaufkomponenten. Dadurch sinkt der Wirkungsgrad im Kupplungsbetrieb stark ab und der Kraftstoffverbrauch steigt an.

Freilaufbruch

-

•Im Falle von stoßartigen Belastungen kann der Freilauf auch so kaputt gehen, dass es sich komplett mitdreht. Dann kann kaum noch Drehmoment mit dem Wandler übertragen werden, da der Strömungsverlauf des Öls massiv gestört ist.

Schaufelblattbruch

-

•Kommt es infolge hoher, stoßartiger Belastung zum Abbrechen von Schaufelblättern oder auch Teilen des Schaufelblätter ist die mindeste Folge ein deutlicher Effizienzeinbruch infolge gestörtem Strömungsverlauf des Öls. Im schlimmsten Fall kann der komplette Wandler aufgrund der umherschwimmenden Teilen und Verklemmen der anderen Schaufeln zerstört werden.

Ausbauchen

-

•Langanhaltender Betrieb unter Vollast oder unter hohen Drehzahlen kann die plastische Verformung des meist in Blechbauweise hergestellten Wandlergehäuse verursachen. Unter Umständen kann es zum Bruch des Wandlergehäuses kommen und eine große Gefahr durch herumfliegende schnelldrehende Metallteile und heißes Öl darstellen.

Kapazitätsfaktor

Auszug aus einer Beschreibung eines Patents woraus der Zusammenhang aus Festbremsdrehzahl, Kapazitätsfaktor und Weichheit der Wandlerkennlinie deutlich wird:

„Die Aufgabe der vorliegenden Erfindung besteht daher in der Schaffung eines dahingehend verbesserten Drehmomenten-Übertragungssystems, daß im Interesse von Beschleunigungsreserven im mittleren und auch im höheren Drehzahlbereich noch eine wirksame Momentenüberhöhung erreicht wird und daß der Treibstoffverbrauch gesenkt werden kann.

Gelöst ist diese Aufgabe erfindungsgemäß dadurch, daß bei dem Drehmomenten- Übertragungssystem nach dem Oberbegriff des Patentanspruchs 1 die Reibungskupplung in allen Fahrgängen gesteuert wird und daß der Strömungswandler gegenüber konventionellen Wandlern eine höhere Wandlung aufweist, die vorzugsweise größer als 2,5 ist. Besonders zweckmäßig kann es sein, wenn die Drehmomentwandlung zwischen Turbinenrad und Pumpenrad in der Größenordnung von 2,5 bis 3,5 liegt.

Bei einer vorgegebenen Brennkraftmaschine ist es besonders zweckmäßig, wenn der im Zusammenhang mit der Erfindung verwendete Drehmomentwandler einen kleineren Kapazitätsfaktor besitzt als die bisher für diese Brennkraftmaschine verwendeten Drehmomentwandler. Das bedeutet also, daß bei einem durch die Brennkraftmaschine vorgegebenen Drehmomentverlauf die Festbremsdrehzahl des Drehmomentwandlers gemäß der Erfindung höher liegt als bei einem konventionellen Wandler. Unter Festbremsdrehzahl ist die Drehzahl zu verstehen, bei der der Verlauf des vom Turbinenrad aufgenommenen Drehmoments sich mit der Drehmomentkennlinie der Brennkraftmaschine schneidet. Um diese Drehzahl zu ermitteln wird das Turbinenrad blockiert und das Pumpenrad durch die Brennkraftmaschine angetrieben. Bei den bisherigen Auslegungen von Drehmomentwandlern liegt die Festbremsdrehzahl in der Größenordnung von 1800 bis 3000 Umdrehungen pro Minute. Durch die erfindungsgemäße Auslegung kann diese Festbremsdrehzahl auch in den Bereich oberhalb 3000 Umdrehungen pro Minute verlagert werden. Je kleiner der Kapazitätsfaktor wird, um so weicher wird der Wandler. Dies bedeutet auch, daß der Verlauf des Turbinen- bzw. Pumpenmoments über der Turbinen- bzw. Pumpendrehzahl gegenüber den bisher eingesetzten Wandlern flacher ist.

Bei der Erfindung ist der Wandler somit "weich" ausgelegt und kann auch ein wesentlich breiteres Sekundärkennfeld aufweisen.

Dadurch stehen größere Beschleunigungsreserven zur Verfügung, die vor allem bei Überholvorgängen oder in Beschleunigungsphasen genutzt werden können und außerdem vielfach ein Zurückschalten in einen kleineren Gang unnötig machen.

Der zusätzlich nutzbare Bereich des Sekundärkennfeldes des erfindungsgemäß ausgelegten Wandlers wird überwiegend nur bei instationären Zuständen angefahren. Die in dieser Zeit anfallende Wärmemenge ist nicht höher als bei konventionellen Systemen und daher unkritisch. Gleichwohl hat sich gemäß einer Weiterbildung der Erfindung als sinnvoll erwiesen, wenn bei dem Drehmomenten-Übertragungssystem mittels der Rechnereinheit die im Fahrbetrieb anfallende Wärme hochgerechnet und die so erstellte Ist-Wärmebilanz mit der konstruktionsbedingt zulässigen Wärmemenge verglichen wird. Die Öltemperatur wird außerdem gemessen, damit bei der Berechnung vom aktuellen Temperaturniveau ausgegangen werden kann.

Durch diese Maßnahme wird ein unverhältnismäßig hoher Wärmeanfall rechtzeitig erkannt und damit die Voraussetzung für eine Reduzierung der Wärmemenge geschaffen. Wird die Wärmebelastung des gesamten Systems zu groß, wird der Schlupf reduziert. Wird die Belastung der Reibfläche zu groß, so wird der Schlupf abhängig vom Fahrerwunsch verändert: Will der Fahrer beschleunigen und kann noch Wandlung angeboten werden, so wird das Lock-up-Moment reduziert und damit der Schlupf vergrößert. Andernfalls wird das Lock-up-Moment vergrößert und damit der Schlupf reduziert.

Eine andere wichtige Weiterbildung der Erfindung sieht vor, daß eine zwischen der Turbine des Wandlers und der Reibscheibe der Lock-up-Kupplung wirksame Dämpfereinheit vorzugsweise auf den Teillastbereich ausgelegt ist, in dem eine vollständige Wandlerüberbrückung in Betracht kommt. Dies ermöglicht eine wesentlich bessere Dämpfung von Drehschwingungen als bei konventionellen Dämpfern, die auf Vollast ausgelegt sind. Im übrigen Bereich wird die Isolation hochfrequenter Schwingungen über den Schlupf gewährleistet.

Diese Maßnahme ermöglicht eine besonders kompakte Wandlerausbildung, bei welcher der Wirkungsgrad angesichts der oben erläuterten Lock-up-Steuerung nur noch von sekundärer Bedeutung ist.“

(Ende Zitat)

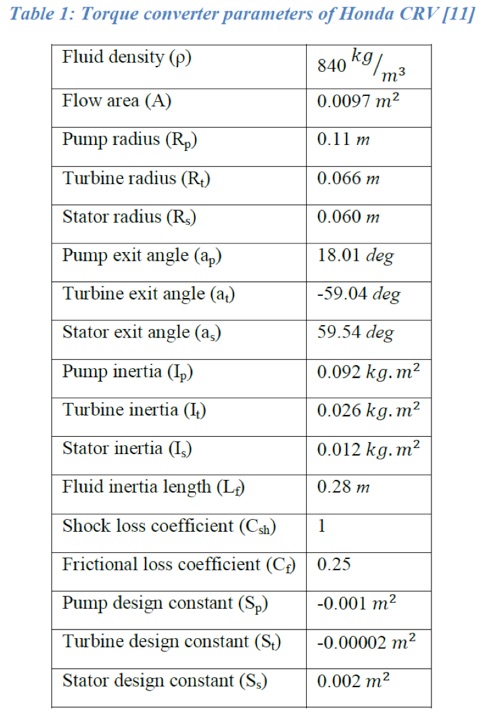

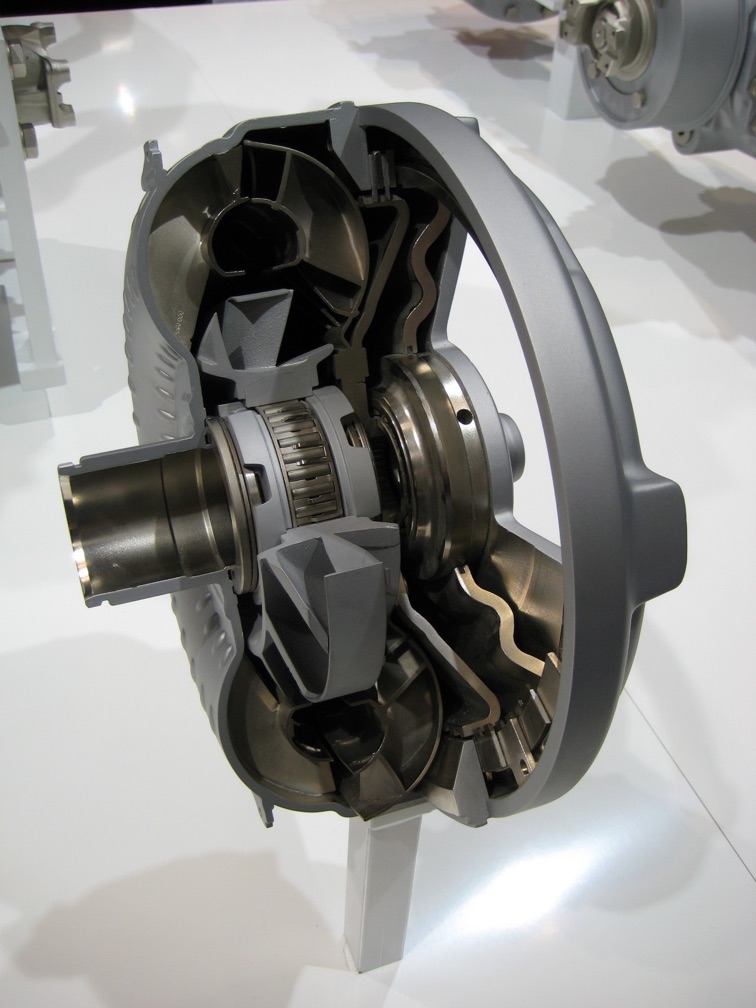

Der Wandlerkreislauf in extrem schmaler Ausführung

Wie eingangs bereits erwähnt, sollte der zukünftige Wandler kleiner, leichter und kostengünstiger werden (Bild 9).

Eine geometrische Verkleinerung des hydrodynamischen Kreislaufs ohne eine gleichzeitige Änderung der Beschaufelung ist aber bekanntermaßen nicht oder nur sehr eingeschränkt möglich. Derartig ausgelegte Wandler kavitieren oder haben einen nicht akzeptablen Lastwertverlauf (Momentenaufnahmekapazität) über der Drehzahlwandlung. Ziel ist es also, die Beschaufelung von Pumpe, Turbine und Leitrad an die neuen geometrischen Verhältnisse eines extrem schmalen Wandlers anzupassen. Neben der Vermeidung von Kavitation ist besonderes Augenmerk auf den Lastwertverlauf zu legen:

-

•Um den Profildurchmesser des Wandlers im Vergleich nicht vergrößern zu müssen, ist ein ausreichendes Lastwertniveau erforderlich.

-

•Zur Minimierung der Stillstandsverluste sollte der Lastwert im Festbremspunkt (Stallbetrieb) möglichst klein sein. Der Schließvorgang der Überbrückungskupplung ist hingegen komfortabler und kann früher erfolgen, wenn der Lastwert im Bereich des Kupplungspunktes möglichst hoch ist. Zudem wird hierdurch die thermische Belastung der Überbrückungskupplung reduziert. Beide Kriterien zusammen erfordern demnach ein möglichst kleines Verhältnis zwischen Lastwert im Festbremspunkt und Lastwert im Kupplungspunkt.

Diesem Entwicklungsziel kommt der Umstand entgegen, daß die Auslegung des zukünftigen Wandlers in Verbindung mit der Überbrückungsstrategie nicht mehr durch den Kraftstoffverbrauch oder die Fahrleistung diktiert ist (vergleiche Seite 128). Die bei der klassischen Wandlerauslegung noch wichtigen Kriterien, wie ein hoher Maximalwirkungsgrad oder eine hohe Anfahrwandlung, sind demnach von ntergeordneter Bedeutung. Die Entwicklung kann also wesentlich gezielter erfolgen. In Bild 19 sind die Anforderungen an den zukünftigen Wandler zusammengefaßt.

Zielgrößen bei der Wandlerauslegung

Sehr wichtig

•Extrem schmaler Torus

•Keine Kavitation

•Ausreichendes Lastniveau

•Hoher Kupplungspunkt

•Kleines Verhältnis zwischen Lastwert im Festbrems- und Kupplungspunkt

•Ausreichende Wärmespeicherkapazität

Weniger wichtig

•Hoher maximaler Wirkungsgrad

•Hohe Anfahrwandlung

LuK hat einen Wandler entwickelt, dessen Kreislauf im Vergleich zum konventionellen, kreisrunden Kreislauf axial um bis zu 45% schmaler ist. Der Lastwertverlauf über der Drehzahlwandlung ist mit dem eines kreisrund gestalteten Wandlers vergleichbar (siehe Bild 24). Ohne Verwendung entsprechender Werkzeuge, wie z. B. leistungsfähige Software zur numerischen Berechnung der Strömungsverhältnisse im Kreislauf und zur Auslegung der Schaufelgeometrie, sowie Rapid Prototyping zur schnellen und kostengünstigen Erstellung der geometrisch komplexen Prototyp-Schaufelräder, wäre eine solche Entwicklung nicht möglich.

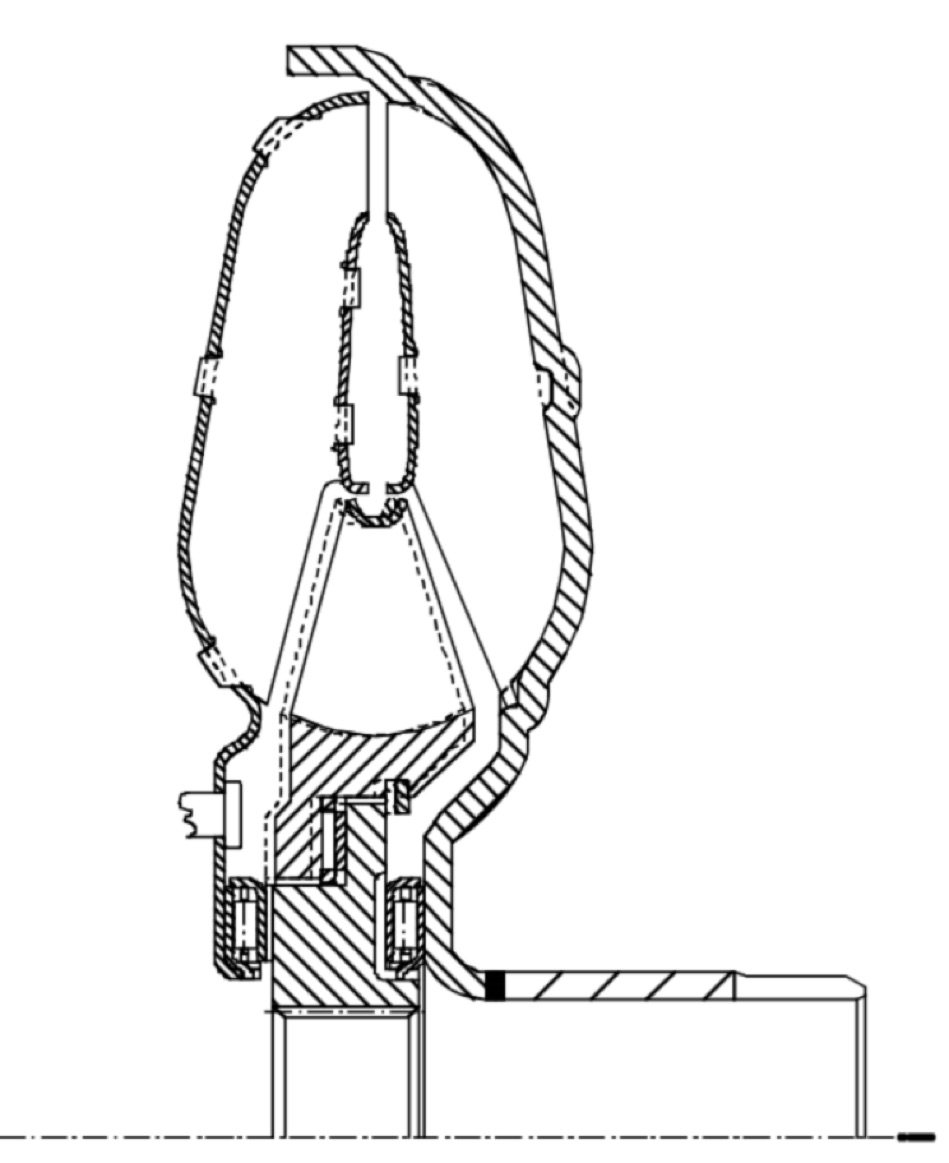

Die Strömungszustände im Wandler sind besonders im Stallbetrieb und bei kleiner Drehzahlwandlung kritisch. Der Energieaufbau in der Pumpe sowie der Energieabbau in der Turbine aber auch die Umlenkung der Strömung im Leitrad (Impulsänderung) sind in diesem etriebsbereich am größten. Vereinfacht ausgedrückt sind hier die Kräfte auf die Fluidteilchen am größten. Dies gilt prinzipiell für jeden Wandlertyp. Die Verhältnisse verschlechtern sich entschieden, wenn die Strömung ”unnötig” in Betrag oder Richtung beschleunigt wird oder wenn der Strömung lokal Richtungsänderungen aufgezwungen werden, denen die Fluidteilchen auf Grund ihrer Trägheit nicht folgen können. Sofern man nicht konstruktiv gegensteuert, tritt dies bei extrem schmalen Wandlern ein.

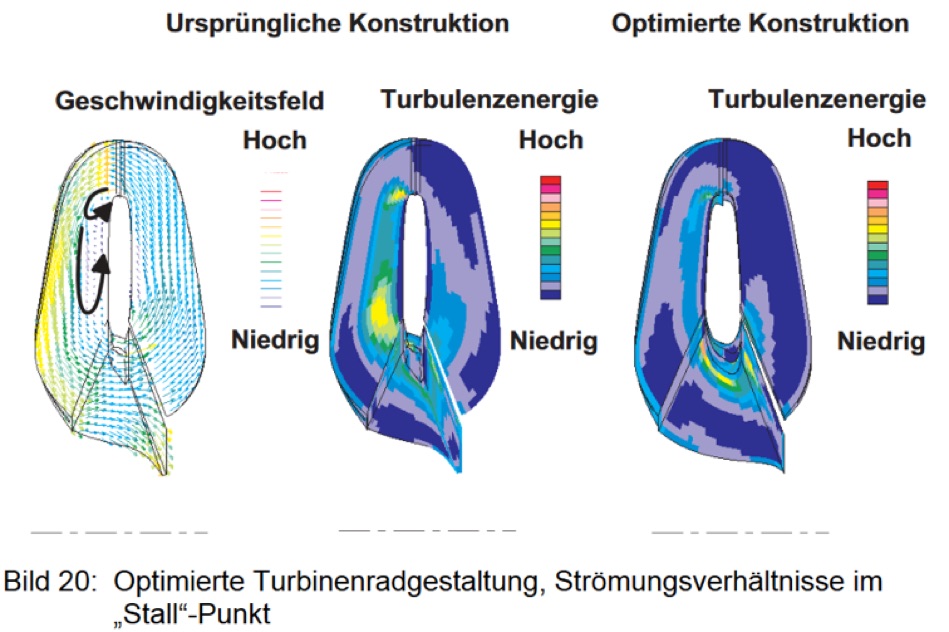

In Bild 20 sind die Strömungsverhältnisse im Wandlerkreislauf einer frühen Konstruktion (erste Entwicklungsstufe) und der optimierten Konstruktion gegenübergestellt. Der Kreislauf der ersten Entwicklungsstufe besitzt bereits eine tränenförmige Form im Meridianschnitt. Durch diese Form wird gewährleistet, daß der reale Querschnitt des Strömungskanals annähernd konstant bleibt und unnötige Beschleunigungen oder Verzögerungen der Strömung vermieden werden. Trotzdem zeigt das Geschwindigkeitsfeld eingroßes Ablösegebiet, das sich ausgehend von der Eintrittskante des Turbinenrades entlang der gesamten inneren Kanalbegrenzung (Innenschale) erstreckt.

Dieses Ablösegebiet verengt den Strömungskanal erheblich und führt zu einer Drosselung des umlaufenden Volumenstroms und damit zu einer Reduzierung des Lastwertes. Zudem bildet sich eine Austauschzone, in der Energie von der „gesunden“ Umlaufströmung auf die Zirkulationsströmung im Ablösegebiet übertragen wird und dort zu annähernd 100% dissipiert wird. Diese ausgeprägte Verlustzone läßt sich anschaulich mit Hilfe der Turbulenzenergie darstellen.

Bei der optimierten Kreislaufform konnte durch eine angepasste Gestaltung der Innenschale und der Beschaufelung das Ablösegebiet und damit die Verluste erheblich reduziert werden. Dies trägt wesentlich zur günstigen Lastwertcharakteristik bei.

Das zentrale und weitaus schwierigste Problem bei der Gestaltung extrem schmaler Wandler ist die Vermeidung von Kavitation. Unter Kavitation versteht man das Entstehen mit nachfolgendem Zusammenbrechen gaserfüllter Hohlräume in der Flüssigkeitsströmung. Wird nun der statische Absolutdruck in der Strömung kleiner als der Dampfdruck, so bilden sich Dampfblasen, die von der Strömung mitgerissen werden. Diese Hohlräume schnüren den Kanalquerschnitt ein und drosseln den umlaufenden Volumenstrom. Der Lastwert und der Wirkungsgrad sinken drastisch ab. An Orten mit höherem statischen Druck implodieren die Dampfblasen wieder. Das Zusammenbrechen erfolgt sehr rasch und die Flüssigkeitsteilchen schlagen mit sehr großer Geschwindigkeit auf die Kanalwand auf (jet-impact), was zur mechanischen Zerstörung des Laufrades führen kann.

Bei Wandlern stellt der Ansaugbereich der Pumpe, also der Raum zwischen Pumpe und Leitrad, das Gebiet kleinsten Druckes dar. Um den statischen Druck am Leitradaustritt so hoch wie möglich zu halten, müssen die Profilverluste im Leitrad reduziert werden. Bild 21 zeigt die Strömungsverhältnisse im Leitradkanal einer frühen Konstruktion (erste Entwicklungsstufe). Man erkennt in dem dargestellten Zylinderschnitt ein ausgeprägtes Ablösegebiet auf der Saugseite der Leitradschaufel. Die Nachlaufströmung des Leitrades ist gekennzeichnet durch starke Verwirbelungen. Beide Erscheinungen führen zur einer drastischen Druckabsenkung im Leitradkanal und in der Nachlaufströmung des Leitrades (s. Bild 21 und Bild 23). Die ursprüngliche Konstruktion konnte daher bei hoher Antriebsdrehzahl auf Grund von Kavitation im Ansaugbereich der Wandlerpumpe nicht unterhalb einer Drehzahlwandlung von sr=0,5 betrieben werden.