Sonntag, 16. Oktober 2011

Wellendichtringe für dynamische Dichtheit

Gegenüber statischen Dichtungen sind die Anforderungen bei dynamischen Dichtungen um ein Vielfaches höher. Denn bei Relativgeschwindigkeiten zwischen einer sich drehenden Welle und einem raumfesten Gehäuse kommen vielerlei Einflussbedingungen mit ins Spiel. Es gilt mehrere Parameter zu optimieren.

Grundsätzlich werden Wellendichtringe in eine Gehäusebohrung fest eingepresst. Diese Presspassung ist so zu wählen, dass sie sowohl eine leichte und prozesssichere Montage sicherstellt als auch genügend Radialpressung zwischen WDR und Gehäusebohrung erzeugt, um eine Undichtheit zu vermeiden.

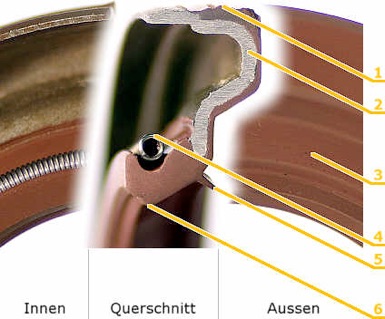

Wellendichtringe bestehen fast immer aus einem festen Metallkern – welcher die Grundstabilität bereitstellt und die Radialspannung trägt – und einer umspritzen Kautschukmasse, welche außerhalb des Metallkerns eine statische Dichtheit gewährleistet und innerhalb des Metallkerns zur sich drehenden Welle hin eine bestimmte abdichtende Kontur aufweist.

Abb.1: Querschnitt eines Wellendichtrings

Schaut man sich einen WDR im Querschnitt an, so kann man wie in der Abb.1 abgebildet die verschiedenen Bereiche erkennen. Der statische Dichtungsbereich (1) zwischen WDR und Gehäusebohrung, der Metallkern (2), die Kautschukmasse (3), die Spiralfeder (4), die Schutzlippe (5) und die Dichtkante (6).

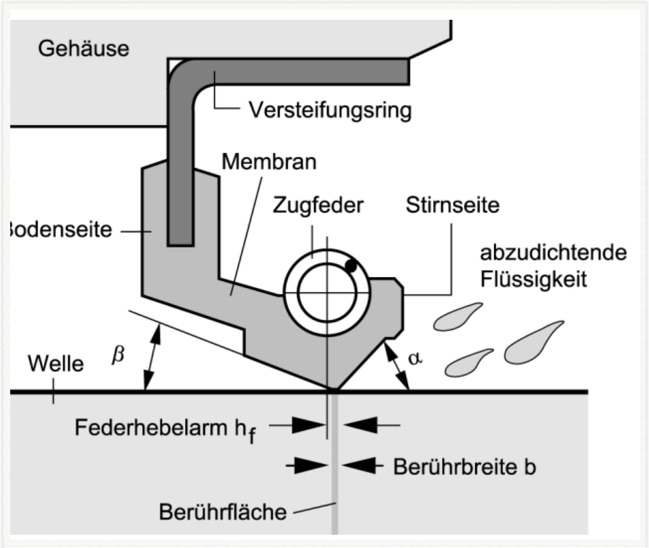

Abb.2: Radialwellendichtring (Quelle: IMA Stuttgart)

Zuerst möchten wir auf die Dichtkante eingehen. Diese beinhaltet die Kernfunktion der dynamischen Dichtung. Gehen wir davon aus, dass sich in Abb.1 im linken Bereich Öl und im rechten Bereich der Dichtung Luft befindet, und das Öl daran gehindert werden soll zur Luftseite auszutreten.

Grundsätzlich würde eine sich drehende Welle, welche mit einem Ölfilm benetzt ist, wie ein hydrodynamisches Gleitlager funktionieren und die Dichtkante würde abheben und eine große Leckage wäre die Folge. Damit dies nicht passiert, ist die Dichtkante axial sehr kurz und besitzt auf beiden Seiten einen unterschiedlichen Anstellwinkel. Grundsätzlich soll die Seite mit der Abzudichtenden Flüssigkeit einen größeren Winkel als die Luftseite aufweisen. Denn nur dann funktioniert die Dichtkante als Pumpe, welche die abzudichtende Flüssigkeit bei Drehung immer wieder nach hinten zurückfördert. Bei Stillstand der Welle funktioniert diese „Pumpe“ nicht mehr, daher ist die statische Anpressung der Dichtkante über die Zugfeder notwendig. Auch eine axial kurze Bauweise erhöht die Flächenpressung zwischen WDR und Welle und verringert die Höhe der Leckage bei Stillstand.

Es gibt zahlreiche Untersuchungen vom IMA (Universität Stuttgart) mit unterschiedlich konturierten Dichtflächen, welche die Förderleistung nochmals deutlich erhöhen. Genauere Informationen können Sie vom IMA beziehen und detailierte Literatur erhalten Sie hier.

Für den Konstrukteur wichtig sind beim Einsatz von WDR als Komponenten zum dynamischen Abdichten folgende Punkte:

-

-Einbaurichtung des WDR beachten. Wo ist die abzudichtende Flüssigkeitsseite, wo die Luftseite? Die „Pumpe“ muss in die richtige Richtung pumpen.

-

-Oberflächengüte der Gehäusebohrung: Ist der Rz-Wert ausreichend und wurde eine ausreichende Phase zum Einführen des WDR in einer vollautomatischen Montage vorgesehen? Sind Grate ausreichend beseitigt, um den Kautschuk beim Einpressen nicht zu beschädigen?

-

-Gibt es eine axialen Bund gegen den der WDR angepresst wird und damit ausreichend genau senkrecht zur Welle steht? Eine Schiefstellung des WDR zur Welle kann eine große Leckage durch punktuelles Abheben verursachen.

-

-Ist die Oberflächengüte der Welle gut genug? Ein geringer bzw. optimaler Rz-Wert ist einzuhalten, auch der geringer Wellenrundlauf im Kontaktbereich mit der Dichtkante ist bedeutsam.